随着高分子技术的快速发展和革新,越来越多的塑料制品在各个行业的应用也越来越广泛,在航天、汽车、家电、日用、医疗、食品包装、建筑、舰船等都能看到塑料制品的大规模应用。人们对产品的要求也越来越高,不光从安全、环保、以及人性化、外观等方面提出更高的要求,就要求我们的色母粒也需要与时俱进,不断的提高产品的安全、质量、性能等;也正因为我们的色母粒正好可以给我们的世界带来更多的环保且安全的五彩缤纷的视觉盛宴,所以色母粒就像我们做饭时必须有的食盐一样不可或缺。

色母料是一种高浓缩、高效能的颜色配制品,通过双螺杆挤出机把超常量的颜料均匀配混后载附于树脂之中而制得的聚合物的复合物,毫无疑问,双螺杆挤出机是色母粒加工的最佳选择。

近些年,我国已经发展成为色母粒需求量增长最快的国家,随着国内产能的增长,终端产品对高浓度和超高浓度、多功能性色母要求越来越高。为了解决以往在色母粒加工过程中的关键技术难题,南京科亚的工程师们通过对双螺杆挤出机螺杆、筒体等关键部件的创新技术应用,解决了提高色母粒产品的质量、减少不同颜色品种切换过程中原材料的浪费等关键技术瓶颈。

小编这就带各位探个究竟:

01

多项性能的优化

科亚第三代HK系列双螺杆挤出机齿轮箱——更高的承载能力、更稳定的扭矩输出、更长的使用寿命,为色母粒加工保驾护航。

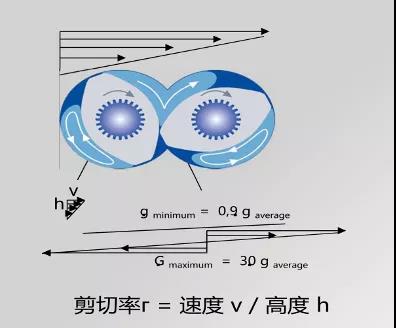

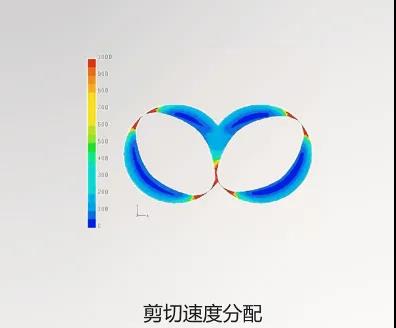

HK系列机型的螺杆吃料能力更高,可加入更多的物料,即物料在螺杆内的填充率大幅提高,如图1所示,可用h表示物料层的厚度,物料越厚代表填充率越高,产量越大;v代表螺杆转速;在螺杆转速不变、剪切率r因h变大而降低,从而降低了螺杆对物料的剪切率,如图2所示,物料在螺杆向前推进过程中,越接近外圆,线速度越高,剪切力越强,物料填充率越高物料才会越接近小圆,剪切率才会降低,同时因为物料填充率较高,螺杆和筒体之间的金属摩擦几率降低。实现了产品能耗更低、产品质量更高、设备寿命更长、稳定性更好。

图1

图2

02

螺杆表面润滑性的优化

在物料挤出过程中,若最终产品对杂质残留要求较高的情况下(如膜类、XLPE电缆),螺杆在使用过一段时间后需要将螺杆抽出来进行表面清洗,以防止物料碳化粘结在螺杆表面,尤其是在色母粒作业过程中,还经常需要切换不同颜色,快速置换原料。针对这一类需求,南京科亚研发出一种螺杆表面喷涂耐磨润滑层的配方设计:元件表面硬度达到HV3500、颜色为黑灰、涂层厚度4.0-6.0(UM)、最高工作温度900℃、摩擦系数0.3。提高表面硬度的同时,还保持着良好的涂层韧性、附着力及润滑性。如图3所示(左图为表面喷涂润滑层的新型螺杆元件,右图是常规6542螺杆元件)。

图3

03

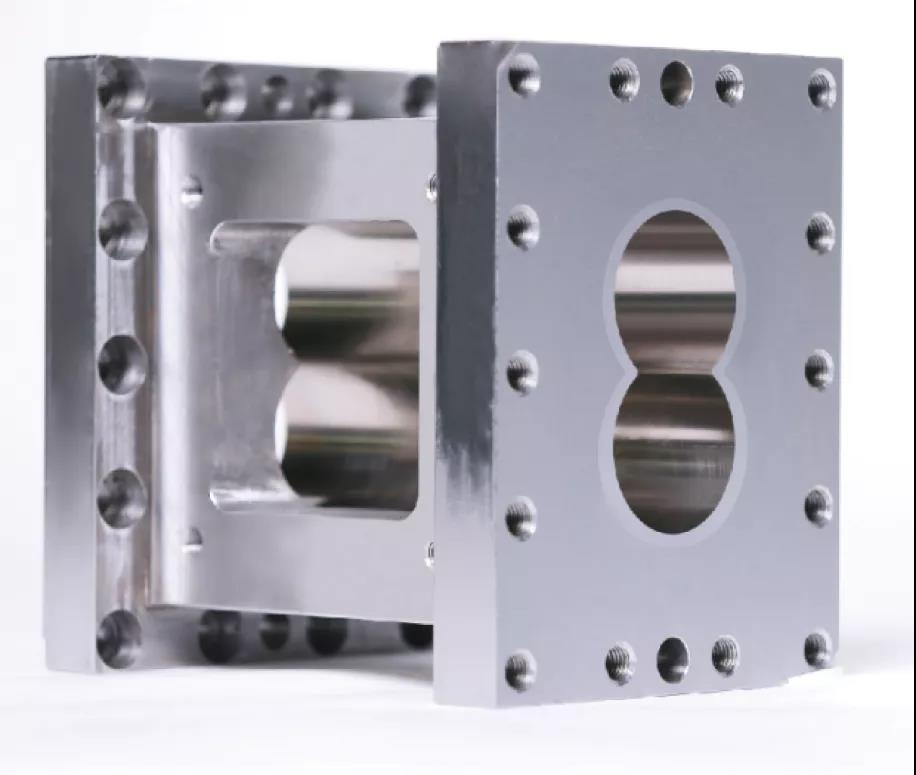

筒体的优化设计与加工工艺的进步

多年来双螺杆挤出机筒体以C型衬套结构(图4)和整体衬套结构(图5)为主,来适应多种聚合物的配方作业;在色母作业过程中,因需要经常切换物料,筒体内的接缝会导致不同颜色的交叉污染。

图4

图5

如图4所示,C型衬套在套和套之间有一条贯穿整个设备的接缝,从而导致物料的残留,切换颜色过程变长;如图5所示,是填充母粒作业现场筒体拆除后的整体套,可以看出内衬套和筒体的端面已经不在一个平面上,其原因是筒体在生产过程中,受热后筒体本体和衬套的热膨胀系数不同导致,所以若采用整体衬套结构,在筒体和筒体之间有接缝的存在;也会导致物料的残留,特别针对最终产品为膜类的作业物料缺点尤其明显;针对上述问题,我们开发了一种金属烧结耐磨筒体(图6)。

图6

开创性的采用金属烧结技术,将合金粉末经过特殊工艺,烧结在筒体内八字孔表面,形成一层均匀致密的合金层,该合金层不但解决了传统方案的缺陷,且耐腐耐磨性更好,使用寿命长。有效解决了筒体内孔的拼接缝的问题,大大提高了不同物料切换的效率。

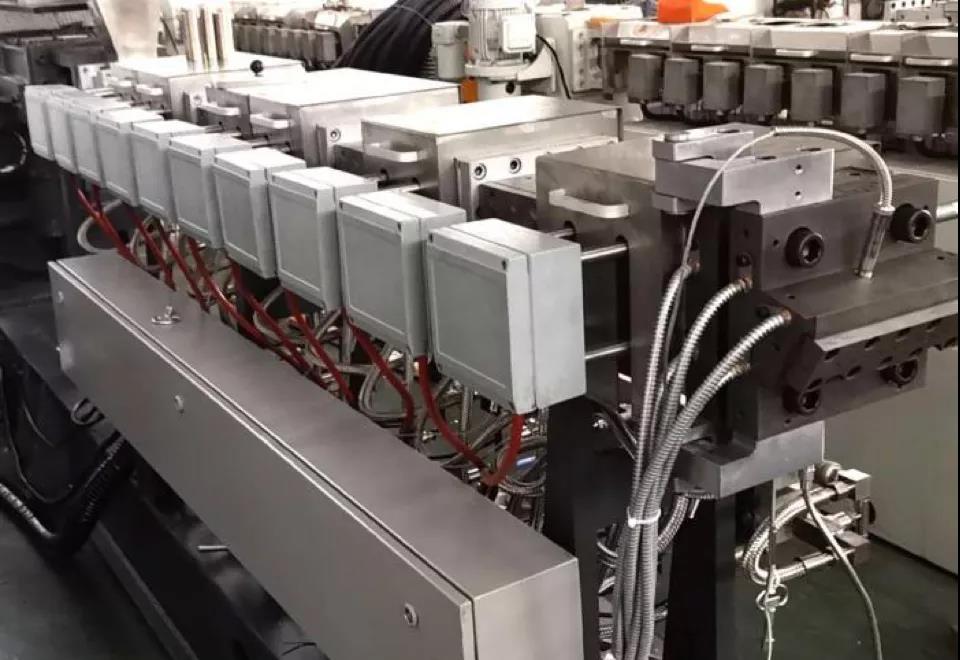

04

有效能耗降低

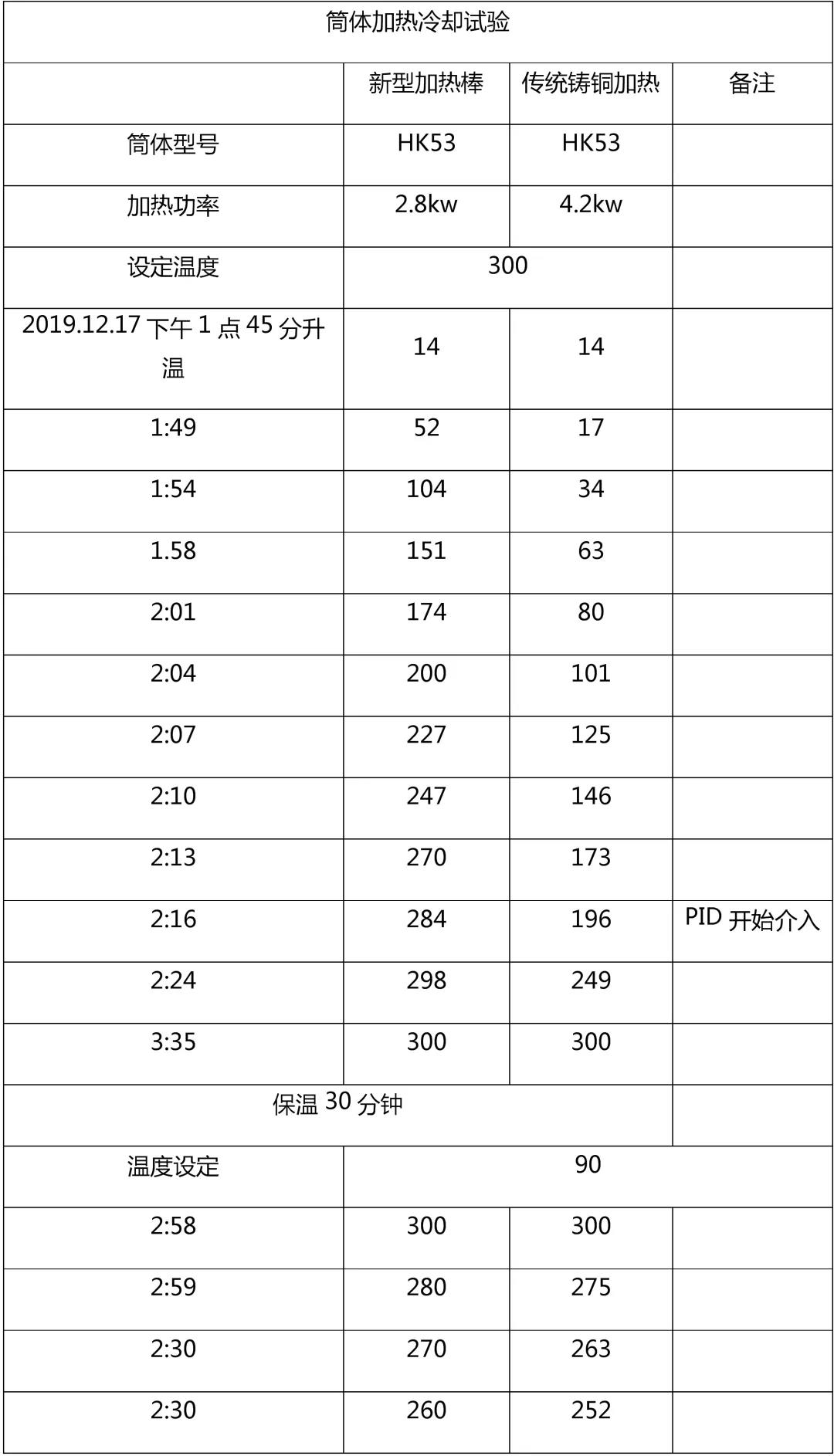

科亚开发了一种全新的筒体冷却和加热结构,如图7所示,筒体采用全新的径向冷却水道设计,并使用进口的加热元件,在提高温控效率的同时也减少了筒体的温差分布和热变形,避免由此产生的局部剪切热和硬件磨损,提高了设备和零件的使用寿命。如表1所示;

图7

表1

参考测试数据:设定双螺杆挤出机使用工况(绝大部分常规物料的改性作业):加料段1~3区70~80%的时间都是在满负载加热状态,4~机头20~30%的时间在加热;按照上述工况计算:HK53,长径比44,按照前3节筒体80%的加热时间,后7节30%的加热时间计算,年开机5000小时计算:

传统全铸铜加热器:

4.2x3x0.8x5000+4.2x7x0.3x5000=94500 kwh;

新型加热棒:

2.8x3x0.8x5000+2.8x7x0.3x5000=63000kWh;

94500-63000=31500度,

全年节约电耗31500度;

节能约33%。

科亚第三代HK系列双螺杆挤出机的技术革新,引领了色母行业应用范围范围、产能更高、能耗更低的发展趋势;将双螺杆挤出机与多学科(粉末合金、金属切削加工、热处理、陶瓷加热等)跨界的技术合作与应用,使得HK系列机型更加适合色母行业加工生产;高扭矩和先进控制系统的应用,使得双螺杆挤出机稳定性高,易操作,为色母行业用户连续稳定生产提供了可靠保证。